Industria automobilistica: il riciclaggio è un must

La sostenibilità è fondamentale, anche nella produzione automobilistica. I materiali alternativi e riciclati rivestono un ruolo sempre più importante nella produzione. Ciò è particolarmente evidente negli interni, ma le innovazioni sostenibili sono ancora più significative nella costruzione della carrozzeria.

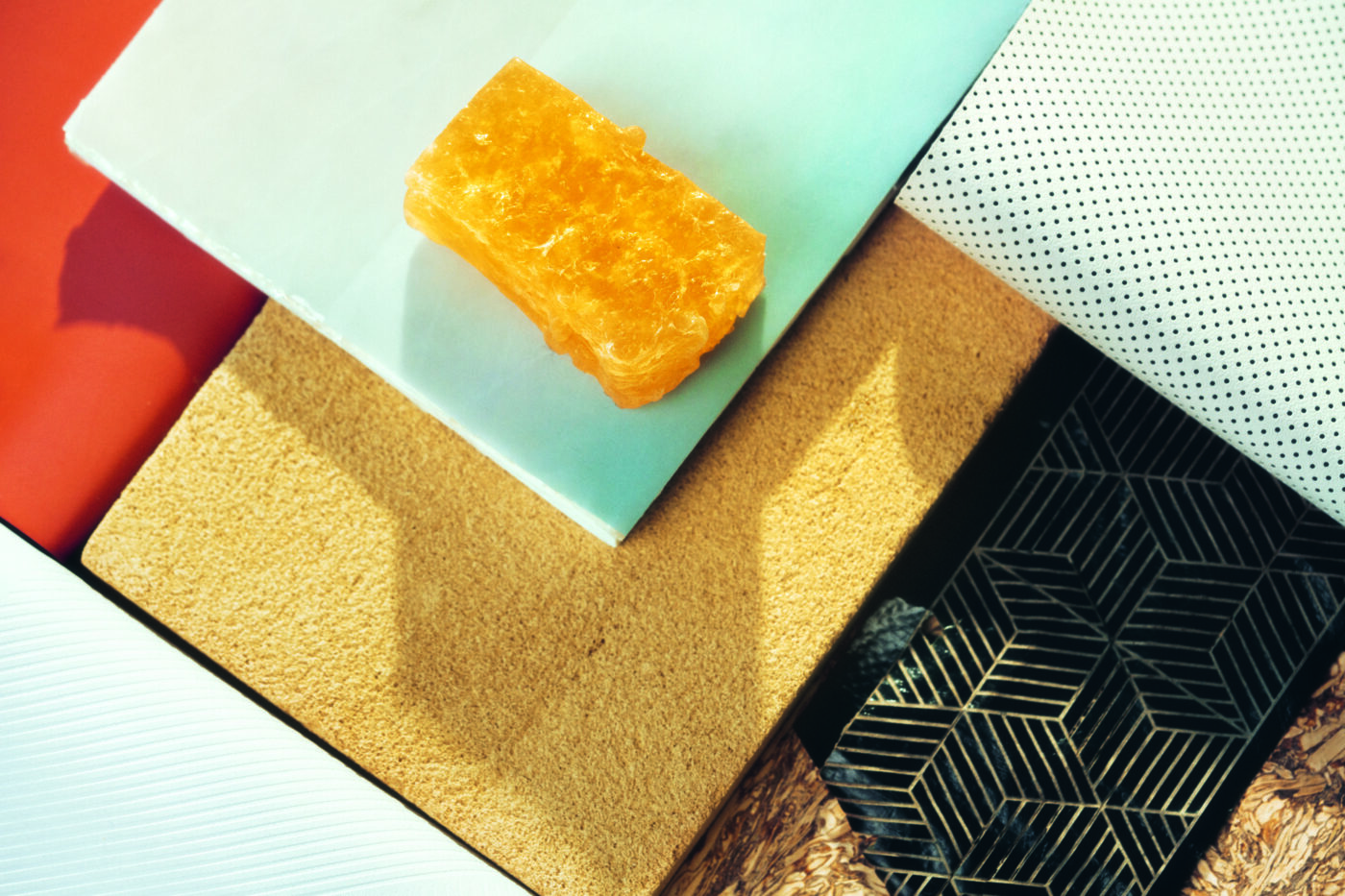

Gli interni di un'auto determinano in larga misura l'esperienza caratteristica del marchio. È quindi necessario prestare particolare attenzione alla qualità estetica e tattile. I rivestimenti del cruscotto e delle portiere in materiali naturali rinforzati con fibre o in sostituti sostenibili della pelle sono oggi particolarmente apprezzati nella moderna industria automobilistica. Mercedes, Mini, BMW e Jaguar utilizzano nei loro primi modelli pelle prodotta e lavorata in modo sostenibile e sottolineano che la loro attenzione si estende dall'allevamento degli animali al processo di concia. Inoltre, vengono offerti diversi tessuti per tappezzeria realizzati fino al 100% con bottiglie in PET riciclate. Per i rivestimenti dei pavimenti della Mercedes EQS viene utilizzato un filato di nylon prodotto da tappeti e reti da pesca dismessi.

In molte auto nuove, i portabicchieri o le coperture decorative sono oggi componenti realizzati con materiali riciclati a base di materie prime rinnovabili. Spesso questi materiali riciclati soddisfano gli stessi requisiti di qualità dei materiali primari. Ad esempio, anche Audi o Cupra producono rivestimenti per sedili con fibre ricavate da bottiglie in PET di scarto, e molti grandi produttori di automobili utilizzano per i rivestimenti delle portiere e altri rivestimenti termoplastici rinforzati con fibre di canapa, sisal, lino, banana o kenaf.

Più materiale secondario

I produttori automobilistici considerano sempre più spesso i veicoli fuori uso come fonti di materie prime per la produzione di nuovi modelli. Audi afferma che almeno il 95% delle automobili può essere riciclato e riutilizzato. Naturalmente ciò richiede una struttura di base del veicolo orientata al riciclaggio. La sostenibilità sta quindi diventando sempre più parte integrante dell'intero processo di produzione. Al posto delle materie prime primarie, si dovrebbe utilizzare il più possibile materiale riciclato. Al fine di aumentare la percentuale di materie prime secondarie nei veicoli nuovi e ridurre così il consumo di risorse, i produttori stanno lavorando per chiudere i cicli dei materiali e migliorare ulteriormente l'efficienza dei processi di produzione. Già durante lo sviluppo di un veicolo vengono elaborati concetti che consentono di verificare l'idoneità al riutilizzo di tutti i componenti e i materiali.

Poiché attualmente non è possibile separare i numerosi tipi di plastica con un dispendio ragionevole e con una qualità sufficiente, il loro riutilizzo comporta nella maggior parte dei casi un downcycling. Ciò significa che il materiale riciclato può essere utilizzato solo per componenti che devono soddisfare requisiti di qualità inferiori. Non esistono ancora processi di trattamento adeguati per le materie plastiche rinforzate con fibre di carbonio, che vengono sempre più utilizzate nei componenti strutturali dei veicoli più costosi. Le fibre di carbonio non possono essere separate e riciclate con metodi convenzionali.

Metalli pesanti

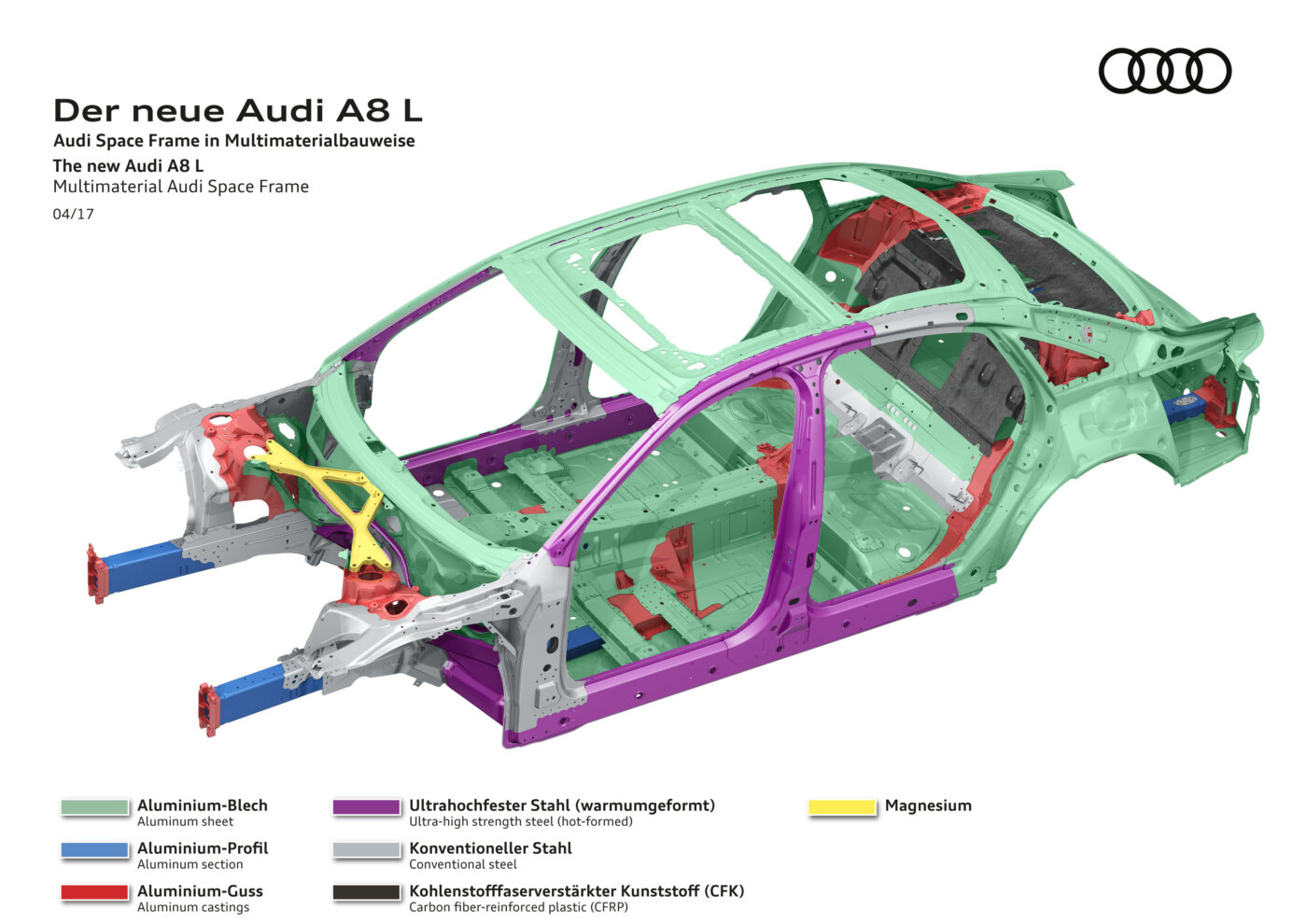

Oltre agli interni dell'auto, anche la carrozzeria e la struttura grezza rientrano nella valutazione della sostenibilità dei materiali utilizzati nell'auto. In questi casi vengono utilizzati principalmente acciaio e alluminio, ovvero materiali la cui produzione è particolarmente intensiva in termini di CO₂. La produzione classica di acciaio primario genera più di due tonnellate di CO₂ per ogni tonnellata di acciaio prodotta. Tuttavia, utilizzando un nuovo processo di produzione al posto del noto processo di produzione in altoforno a base di coke, la produzione di acciaio può diventare quasi priva di emissioni di CO₂. Nel cosiddetto processo di riduzione diretta, il fornitore utilizza idrogeno ed elettricità provenienti da fonti energetiche rinnovabili al 100% invece del coke per la produzione di acciaio.

I metalli costituiscono dal 70 al 75% del peso di un'auto moderna. Poiché sono relativamente facili da riciclare, circa il 98% può essere recuperato e riutilizzato come materia prima. Il riciclaggio dell'acciaio richiede dal 60 al 75% di energia in meno rispetto alla produzione primaria, il che contribuisce in modo significativo alla sostenibilità.

Riciclaggio dell'alluminio puro

Sebbene l'alluminio richieda più energia dell'acciaio per la produzione dalla bauxite, il suo riciclaggio è molto meno impegnativo. L'energia utilizzata nella produzione primaria dell'alluminio rimane quindi nel materiale. Il riciclaggio selettivo non comporta alcuna perdita di qualità del metallo. Tuttavia, il riciclaggio di materiali di alluminio diversi combinati insieme comporta inevitabilmente un downcycling. Inoltre, un'auto convenzionale di classe media contiene circa 25 chilogrammi di rame, mentre un'auto elettrica ne contiene addirittura più di 70 chilogrammi. Aspetto positivo: grazie all'attento riciclaggio delle auto usate, oggi quasi la metà del fabbisogno di rame è coperto da materiale riciclato.

Il caso particolare delle auto elettriche

L'aumento delle vendite di auto elettriche va di pari passo con una crescente domanda di materie prime per batterie e motori elettrici. Per l'accumulo di energia sono necessarie molte materie prime minerali, che in parte vengono estratte e commercializzate in condizioni socialmente e geologicamente problematiche. È quindi importante che questi materiali vengano riciclati alla fine del ciclo di vita dell'auto.

Il riciclaggio delle batterie è ancora agli inizi

Per l'accumulo di energia e la propulsione delle auto elettriche sono necessari molti materiali aggiuntivi oltre a quelli classici. Nelle batterie, il litio, il nichel, il cobalto, il manganese e la grafite svolgono un ruolo importante, mentre nei motori elettrici sono fondamentali il rame e le terre rare. Sebbene queste materie prime non siano scarse dal punto di vista geologico, possono comunque verificarsi temporanee carenze di offerta. È certo che i prezzi dei materiali continueranno a rappresentare una parte considerevole dei costi delle batterie. Già solo per questo motivo è importante il riutilizzo. Attualmente molte aziende e istituti di ricerca stanno sperimentando il riciclaggio dei vari componenti elettrici. Si può presumere che il loro smaltimento non costituirà un problema, anche se tra qualche anno saranno da trattare quantità maggiori e il riciclaggio delle batterie di trazione è ancora agli albori.

Le quote di materiale riciclato sono in costante aumento

In linea di principio, è previsto che il pacco batterie agli ioni di litio dell'auto elettrica, che continua a essere efficiente, venga smontato dopo un periodo di funzionamento compreso tra otto e dieci anni, rimanga in uso come accumulatore di energia stazionario e inizi così la sua cosiddetta «seconda vita». Se non è possibile, le batterie vengono smontate in modo che le materie prime possano essere riutilizzate. Le procedure corrispondenti sono già state testate. E per molti altri componenti, la scienza e l'industria automobilistica svilupperanno presto soluzioni che contribuiranno alla sostenibilità. La politica richiede infatti che i nuovi veicoli siano progettati in modo tale che i componenti possano essere facilmente rimossi e riutilizzati e ha recentemente aumentato ancora una volta le quote di riciclaggio per la plastica.