Autoindustrie: Wiederverwertung ist ein Muss

Nachhaltigkeit ist Trumpf, auch im Autobau. Alternative Materialien und Rezyklate spielen bei der Herstellung eine immer wichtigere Rolle. Sichtbar äussert sich dies besonders im Innenraum, bedeutsamer sind nachhaltige Innovationen aber im Karosseriebau.

Der Innenraum eines Autos bestimmt zu einem grossen Teil das charakteristische Markenerlebnis. Auf optische und haptische Qualität muss daher besonders geachtet werden. Armaturenbrett- und Türverkleidungen aus faserverstärkten Naturmaterialien oder nachhaltigen Lederersatzprodukten sind heute im modernen Automobilbau besonders angesagt. Mercedes oder auch Mini, BMW und Jaguar verwenden in ersten Modellen nachhaltig erzeugtes und verarbeitetes Leder und betonen, dass die Betrachtung dabei von der Tierhaltung bis zum Gerbprozess reiche. Ausserdem werden verschiedene Polsterstoffe angeboten, die bis zu 100 Prozent aus rezyklierten PET-Flaschen bestehen. Bei den Bodenbelägen im Mercedes EQS wird ein Nylongarn verwendet, das aus ausgedienten Teppichen und Fischernetzen erzeugt wird.

In vielen neuen Autos sind Becherhalter oder Dekor-Abdeckungen heute Bauteile aus rezyklierten Materialien, die auf nachwachsenden Rohstoffen basieren. Häufig erfüllen solche Rezyklate die gleichen Qualitätsanforderungen wie Primärwerkstoffe. So fertigt beispielsweise auch Audi oder Cupra Sitzpolster mit Fasern aus Abfall-PET-Flaschen, und viele grosse Autohersteller verwenden für Türabdeckungen und andere Verkleidungen Thermoplaste, die mit Hanf-, Sisal-, Flachs-, Bananen- oder Kenaffasern verstärkt sind.

Mehr Sekundärmaterial

Autohersteller sehen ausgediente Fahrzeuge zunehmend als Rohstoffquellen für die Produktion neuer Modelle. Audi gibt an, dass nicht weniger als 95 Prozent des Autos rezykliert und wiederverwendet werden können. Natürlich bedingt dies eine recyclingorientierte Basiskonstruktion des Fahrzeugs. So wird Nachhaltigkeit immer mehr ein integraler Bestandteil des gesamten Produktionsprozesses. Anstelle von Primärrohstoffen soll möglichst viel rezykliertes Material Verwendung finden. Um den Anteil von Sekundärrohstoffen in Neufahrzeugen zu erhöhen und damit den Ressourcenverbrauch zu reduzieren, arbeiten die Hersteller daran, Stoffkreisläufe zu schliessen und die Effizienz der Produktionsprozesse weiter zu verbessern. Schon während der Entwicklung eines Fahrzeugs werden Konzepte erstellt, mit denen sich alle Bauteile und Werkstoffe auf ihre Eignung zur Wiederverwendung überprüfen lassen.

Da sich die zahlreichen Kunststoffsorten derzeit nicht mit vernünftigem Aufwand und in genügender Qualität trennen lassen, geht deren Wiederverwendung in den meisten Fällen mit Downcycling einher. Das heisst: Das Rezyklat ist nur für Bauteile einsetzbar, die niedrigere Qualitätsanforderungen zu erfüllen haben. Noch keine geeigneten Aufbereitungsverfahren gibt es für kohlefaserverstärkte Kunststoffe, die in teureren Fahrzeugen zunehmend in Strukturbauteilen Verwendung finden. Die Karbonfasern können mit konventionellen Methoden praktisch nicht abgetrennt und stofflich verwertet werden.

Schwergewicht Metalle

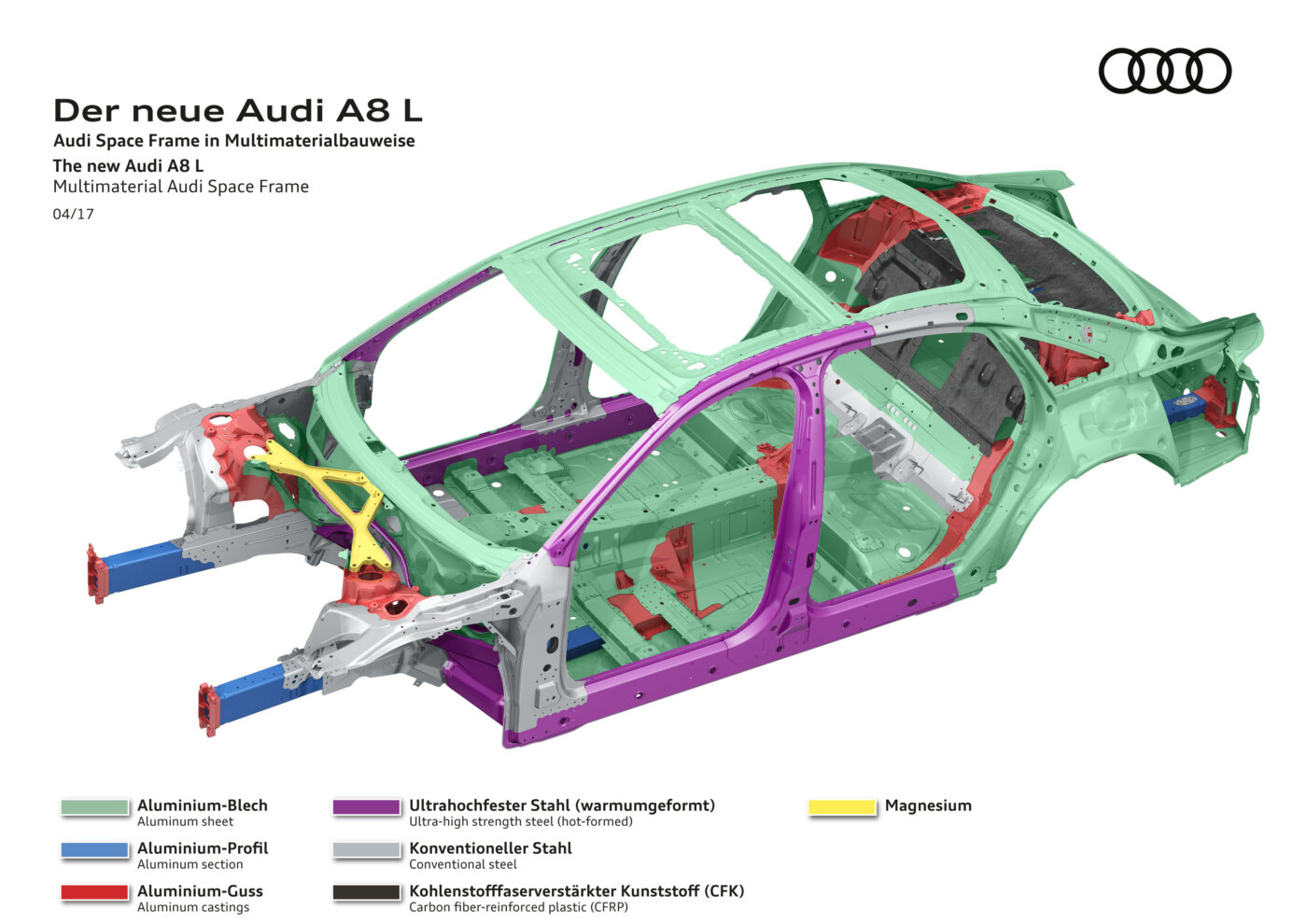

Zur Nachhaltigkeitsbetrachtung der im Auto verwendeten Materialien gehören neben dem Fahrzeuginnenraum vor allem auch Karosserie und Rohbau. Dort kommen meistens Stahl und Aluminium zum Einsatz – also Werkstoffe, die in der Herstellung besonders CO₂-intensiv sind. So entstehen bei der klassischen Primärstahlerzeugung pro Tonne Stahl mehr als zwei Tonnen CO₂. Durch den Einsatz eines neuen Produktionsverfahrens anstelle der bekannten, koksbasierten Hochofenherstellung kann die Stahlproduktion jedoch fast CO₂-frei werden. Im sogenannten Direktreduktionsverfahren nutzt der Lieferant für die Stahlproduktion anstelle von Kokskohle Wasserstoff und Strom aus 100 Prozent erneuerbaren Energiequellen.

Metalle machen 70 bis 75 Prozent des Gewichts eines modernen Autos aus. Da diese vergleichsweise einfach zu rezyklieren sind, können rund 98 Prozent zurückgewonnen und wieder als Rohmaterial genutzt werden. Das Recycling von Stahl benötigt 60 bis 75 Prozent weniger Energie als die Primärerzeugung – das zahlt somit deutlich aufs Nachhaltigkeitskonto ein.

Sortenreines Alu-Recycling

Aluminium ist zwar bei der Herstellung aus Bauxit energiehungriger als Stahl, beim Recycling dafür wesentlich weniger anspruchsvoll. Die bei der Primärproduktion des Alus eingesetzte Energie bleibt also im Werkstoff erhalten. Beim sortenreinen Recycling entsteht kein Verlust der Qualität des Metalls. Die Wiederverwertung von zusammengeführten unterschiedlichen Alu-Werkstoffen ist jedoch zwingend mit einem Downcycling verbunden. Im Weiteren enthält ein konventionelles Mittelklasseauto rund 25 Kilogramm Kupfer, ein Elektroauto sogar mehr als 70 Kilogramm. Positiv: Dank sorgfältigem Altauto-Recycling wird der Kupferbedarf heute fast zur Hälfte durch rezykliertes Material gedeckt.

Spezialfall Elektroauto

Die wachsenden Verkaufszahlen elektrifizierter Autos gehen einher mit einer steigenden Nachfrage nach Rohstoffen für Batterien und E-Motoren. Für die Energiespeicher werden viele mineralische Rohstoffe benötigt, die teilweise unter gesellschaftlich wie geologisch problematischen Bedingungen abgebaut und vermarktet werden. Deshalb ist es wichtig, dass diese Materialien am Ende des Autolebens einer Wiederverwertung zugeführt werden.

Batterie-Recycling in Kinderschuhen

Für die Energiespeicherung und den Antrieb von Elektroautos werden neben den klassischen viele zusätzliche Materialien benötigt. In den Akkus spielen Lithium sowie Nickel, Kobalt, Mangan und Graphit wichtige Rollen, in den Elektromaschinen Kupfer und Seltene Erden. Diese Rohstoffe sind zwar aus geologischer Sicht nicht knapp, doch können sich temporär trotzdem Angebotsengpässe ergeben. Mit Sicherheit gilt, dass die Materialpreise weiterhin einen beträchtlichen Teil der Batteriekosten ausmachen. Schon deshalb ist eine Wiederverwendung wichtig. Derzeit erproben viele Unternehmen und Forschungsinstitute das Recycling der verschiedenen E-Komponenten. Man darf davon ausgehen, dass deren Entsorgung nicht zum Problem wird, auch wenn in einigen Jahren grössere Mengen zu verarbeiten sind und das Recycling der Antriebsbatterien gefühlt erst in Kinderschuhen steckt.

Rezyklatquoten steigen laufend

Grundsätzlich ist vorgesehen, dass das weiterhin leistungsfähige Lithium-Ionen-Batteriepaket des E-Autos nach einer Betriebszeit von acht bis zehn Jahren ausgebaut wird, als stationärer Energiespeicher im Einsatz bleibt und damit sein sogenanntes «Second Life» startet. Gibt es dafür keine Gelegenheit, werden die Akkus zerlegt, damit die Rohstoffe wiederverwendet werden können. Entsprechende Verfahren sind bereits erprobt. Und für viele weitere Teile werden die Wissenschaft und die Autoindustrie bald Lösungen entwickeln, die aufs Nachhaltigkeitskonto einzahlen. Die Politik verlangt nämlich, dass neue Fahrzeuge so gestaltet sind, dass Bauteile leicht entnommen und wiederverwendet werden können, und hat erst kürzlich nochmals die Rezyklatquoten für Kunststoffe erhöht.